給食 集団給食に不可欠なHACCPとクックチル活用法(柴田書店MOOK)

集団給食に不可欠なHACCPと

クックチル活用法

尚、本ページは未校正原稿のため、誌面掲載分とは異なるところがございます。

1)給食の考え方の変化

日本の産業は米国を抜いたと錯覚をしている間にあっと言う間に10年ほど置いて行かれている。今の日本の産業の問題は自信の喪失と従業員の愛社精神の欠如だろう。終身雇用の崩れた今、会社と従業員の新しい関係を築かなくてはならなくなっている。米国企業はすぐに従業員の解雇をする血も涙もない会社の用に思われているようだが、優れた米国企業は会社に貢献のしない、能力のない従業員を躊躇なく解雇するが,能力のある貢献している社員は大事にする。業績の良い米国企業の社員食堂ほど充実し、従業員を大事にしているというのはその現れだろう。日本の企業のように空腹を満たすだけというのはもう時代遅れなのだ。

その米国の給食業界で最近特に注意を払っているのが安全問題だ。この成熟した社会では、美味しい物を安く食べらるのは当たり前で、安全な食事であるという事は重要な課題となっている。安全というのは農薬、食品添加物、カロリー、脂肪分などもあるが、いま一番注目されているのが、衛生的であるという事だ。その対策としてHACCPの導入を各企業で行っている。

2)HACCPとは何か

ヨーロッパEUコミュニティの品質管理の標準化として誕生したのがISO9000の品質管理基準だ。EUへ輸出する製品は全てISO9000の規格にあったものでないとならないようになっている。そのため主に機械などの製造メーカーだけでなく食品加工業もISOの規格を取得していなければEUへ輸出できない。

このISO9000を食品加工の衛生管理に適応するための具体的な衛生管理として脚光を浴びてきているのが、米国で用いられているHACCP方式である。HACCPとはHazardAnalysisCriticalControlPointのことであり、危害分析、重要管理、事故防止品質管理システムというような翻訳になるであろう。このシステムは食品の製造行程の管理状態に焦点をあて、発生する可能性のある危害を分析、予測して、起こりうる危害の優先順位をつけて、ポイント毎に管理していく手法であり、ISO9000と同じく組織的な品質管理の対応を明確にする管理手法である。

HACCPは1971年に米国食品会社のピルズベリーによってNASA(航空宇宙局)の宇宙船のパイロット用の食事を安全に製造するために開発された。宇宙船で食中毒が発生することは宇宙船が故障するのと同様に大変危険であるからだ。HACCPのシステムは食品製造行程全体を管理し絶対に問題を発生させない、ゼロディフェクトを保証しなければならなかった。

従来の食品製造コントロールシステムは、製造後サンプルを抜き取り分析し問題点を発見する物であり、製造後短時間に食する場合には問題が発生する可能性が大きかった。つまり結果主義の衛生管理と言われている。

それに対して、HACCPのシステムは問題が発生する前に問題点を発見し、欠陥を事前に改善するシステムである。HACCPは人的な要素をなるべく避け、危険度を具体的に低くしようとする。衛生管理を各工程でしっかりと管理しようと言うもので、結果主義に対して、工程管理(プロセスコントロール)による衛生管理手法であると言われている。しかし、優れた衛生管理であってもやや複雑な管理手法はなかなか外食産業に普及していかなかった。

だが、1982年に米国疾病センター(CDC)の年次会議で生焼けのハンバーガーが原因による病原性大腸菌O157の食中毒が発表され、1993年春のジャックインザボックスチェーンの大腸菌o157の食中毒事件による死者の発生と言う事態により、食品加工業、米国外食産業にHACCPシステムの本格的な導入が開始された。

ではHACCPによる工程管理を、食材原材料の受け取りからお客様にサービスするまで7ステップに分けて見てみよう。

図 1

第1ステップ「危害を予測する」

調理現場の調理レシピーとメニューアイテムを分析し、その中で食中毒などの危害を及ぼしやすい食材をリストアップする。次に顧客を分析する。特に老人、子供などの食中毒に対する抵抗力の少ない顧客がいるのかに注意を払う。それから、調理現場の大きさ、能力、調理機器、従業員の熟練度を検討する。それらを総合的に見て新しいメニューを導入できるか決定する。

HACCPにおけるレシピーとは調理方法だけを述べた物ではなく、メニューアイテム別のフローチャートというビジュアルで誰にもわかりやすい物でなくてはならない。フローチャートにはすべての原材料の受け取り、保管、準備、調理、保温保管、冷却、再加熱などの行程を明確にしておく。図1

第2ステップ「重要点管理項目を明確にする」

重要点管理項目とは食材の調理加工工程の中で、食材における食中毒菌の繁殖や汚染を防いだり、減少させられる行程を意味する。特に調理行程の温度管理と時間が重要になる。図5ー11

第3ステップ「基準を明確にする」

食材を扱うそれぞれのステップに於ける、基準を明確にする。基準はフローチャートに於けるそれぞれのポイントで定める。その基準とは研究データー、食材を扱う上での経験、法的な規制(食品衛生法など)、原材料供給業者の取扱説明などを元にして決める。基準は何をしなければいけないか一目瞭然に理解できる具体的な表現をし、現場で使用する、原材料、調理機器、従業員に適した物でなくてはならない。

第4ステップ「監視をする」

働いている従業員を観察したり会話をしたりして、フローチャートで決めたとおり、重要点管理項目を実施しているかチェックする。

チェックは観察するだけでなく、温度を計測する等、具体的、客観的でなくてはならない。例えば、冷蔵庫などに保管されている食材の温度は基準以内か、ラベルが貼ってあり食材賞味期限を守れるか、先入れ先出しのローテーションを守っているかをチェックする。

また、重要点管理の調理に携わっている従業員の作業を慎重に観察し、従業員は調理、冷却、再加熱をする際に、決められた正しい温度と手順を守っているかチェックする。

第5ステップ「改善行動」

もし基準からはずれることがあれば改善行動を起こす。改善行動の内容は明確で実施できる内容であること。誰にでもわかるように、フローチャートに起こさなければいけない改善行動を明確に記入しておく。例えば、調理中に食材の中心温度がもし規定の温度まで上がっていなければ、食材の中心温度が規定の温度になるまで調理を継続する。などと、具体的に書く。

第6ステップ「記録を残す」

問題が発生した際に何が原因なのかを追求できる用に、記録の内容は、経過時間、食材の調理後温度を毎日明確に記録する。記録内容は、明確で、わかりやすく、最新の物でなくてはならない。

第7ステップ「監査、照合」

調理現場のHACCPのシステムがきちんと機能しているか基準と照合し、監査する。もし必要なら改善を付け加える。現場で行われているHACCPシステムを再評価し、食材供給業者、顧客層、メニューアイテム、調理機器、設備などが変更になったときには必ずHACCPシステムの見直しを行う。また、従業員から意見を集めたり、従業員がしっかり理解しているかを確認する。

保健所の職員など外部の専門家とのコミュニケーションを密に保ち、調理現場がHACCPシステムを、しっかりと基準を守りながら使用していることを確認してもらう。

3)世界の食中毒の現状

タイのバーツ暴落に続く香港株式市場の暴落から東京、ニューヨークの株式市場の乱降下、韓国をはじめとする東南アジア各国の経済の混乱状態と、一国の経済の混乱がタイムラグなしに連鎖的に広がるという世界経済体制の怖さを認識させた。その世界経済の混乱の陰で食中毒もタイムラグなしに世界中に連鎖的に広がっている。

97年8月7日に米国2番目のハンバーガーチェーン、バーガーキング社へハンバーガーパティを納入しているネブラスカのハドソンフーズ社製造の肉から大腸菌o157が検出したという報告がUSDAの食肉担当官からFDA経由でCDCに入った。CDCは直ちに実体の調査を行い、該当の食肉を使用している企業に対し警告を発表し、同時に汚染された食肉のロットナンバーをインターネットで掲示した。

幸運なことに食中毒が発生したわけではなく、知らせを受けたバーガーキング社は直ちにハドソンフード社のハンバーガーパティを使用しているハンバーガーの販売を中止した。バーガーキング社の米国内7800店の店舗の1650店舗がその影響を受け販売を中止した。その販売中止の店舗のある地域を直ちにマスコミに流し、48時間以内に対策を行い、他の牛肉のサプライヤーからハンバーガーパティを確保し販売を開始した。

新聞、テレビなどのマスコミによる報道に不安を感じる消費者の不安を完全に解消するべく、ハドソン社との取引を停止すると発表した。更に、消費者の不安を完全に断ち切るために全国紙に大規模な広告をうった。この積極的な広報活動のおかげで実際の被害が対したこともないことも相まって、すぐに騒動は沈静化しバーガーキング社への売上の影響は軽微だった。

4)世界への影響

今回の事件は米国では企業、政府の対応が適切であったため消費者の不安はすぐに沈静化したが、この事件は思わぬところに飛び火をした。米国の事件の1ヶ月ほど後で、韓国で米国のネブラスカから輸入したホテル業界用の牛肉からo157が検出された。食中毒が発生したわけではないが、連日マスコミが不安をかき立てる報道を行ったため、牛肉自体の消費量が極端に落ち込み、肉の小売店、外食、の売上が大幅な落ち込みを見せている。

台湾も同様だ、豚の口蹄疫の発生により食肉業界は大きな打撃を受けた。現在、政府、食品加工業界をあげて品質管理運動が叫ばれている。先月、台湾を訪れある食品加工工場のHACCP対応の現状を見学したが、HACCPの導入はもちろんのこと、工場全体のプロセスコントロールをしっかりするために政府関連機関によるGMP(グッドマニュファクチャラープラクティス)の認定制度、AIB(アメリカ・インスティチュート・オブ・ベーカリー)という工場の設備機器関係の整備メインテナンスの認証制度まで取り組んでいた。

5)食中毒の傾向

従来から当社は衛生管理に注意を払っているからそんな事故は起こしませんという方がいるようだが、従来と同じ手法で衛生管理を行っていたら大きな食中毒を起こす危険があるといって良いだろう。

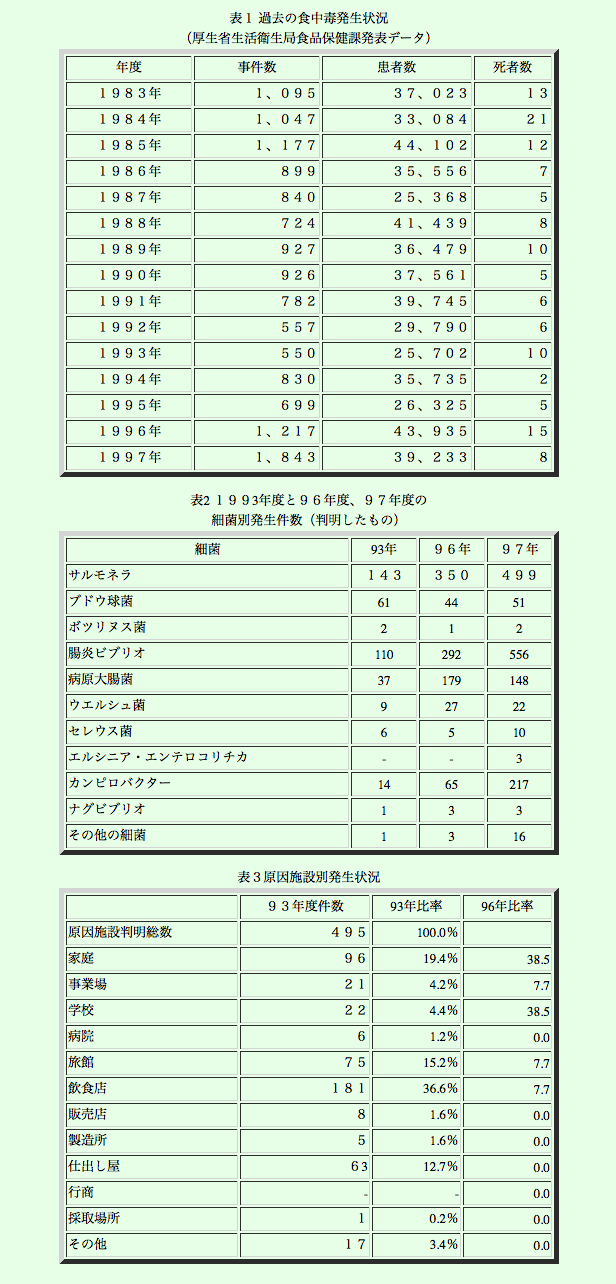

過去の食中毒の発生件数は年々減少していた。ところが96年を境に発生件数、被害者、死亡者とも増加に転じている。(表1参照)堺市の大腸菌o157が原因だと思われるようだが、詳細を見てみると恐ろしいことにo157以外の食中毒事故も増加している。表2を見てみると病原性大腸菌の食中毒事件が大幅に増加しているだけでなく、サルモネラ、腸炎ビブリオ、カンピロパクターなども増加していることがわかる。サルモネラの汚染も深刻な状況で、従来は卵の外側に付着していたサルモネラが卵黄内を汚染しているような状況になり、今後、生食用と加熱調理用の卵の分類をするなどの必要性がでているような状況だ。また、食中毒の分類にはいっていなかった生蠣などの小型球形ウイルスによる食中毒様症状が食中毒として分類されるようになった。米国などでは生蠣の汚染がひどく、地域によっては生食を禁止し有名なオイスターバーが閉鎖されるような状況も見られる。病原性大腸菌をはじめとして最近は新型の菌が続々と発生しそれが世界中に蔓延するスピードが速くなっているのが特徴だ。

6)日本の給食業界の問題点

昨年の堺市の大腸菌o157事件以来HACCPという制度が脚光を浴び、数多くのセミナーが開催されてきた。

しかし、各企業ではHACCPを単なる新しい衛生対策であるととらえ、セミナーには衛生対策の責任者である調理長、シェフを出席させているにすぎない。参加者は必要なことは理解しているのだが、時間がかかる、経費がかかるという消極的な態度だった。そんな中で大手の給食会社が給食規模約2万人、複数の金融機関の給食設備で大規模な食中毒を発生させた。幸い死亡者も出なく軽い食中毒だったがその事後処理を見ると米国のバーガーキング社の対応と異なり消極的でまだ具体的な方針が決まっていないというお寒い状況だ。

この事件の概要は発表されていないので明確ではないが、どうも、外部から購入する食材に問題があったという事のようだ。自分の調理上の手順が問題ないからと安心しているようだが、実はそんな問題のある食材を購入し、複数の給食設備で事故を起こしたというのは、会社の組織的な対応ができていなかったという事だろう。また、他社の例では自社の非を認める場合でも調理場がだらしなかったからだと、担当者の責任に転嫁する。しかし、本当に調理師やシェフで食中毒が防げるのだろうか。

7)HACCPとはTCQであるという認識が必要。

HACCPのシステムは調理人だけの仕事ではない。経営者から、食材の購買、新商品の開発者、調理機器や厨房設計担当者、建設設計担当者、本社管理部門、調理現場のサービス部門まで会社の全社員が実行しなければならない。

大量給食、特に病院などの食事の提供などの場合、調理人が調理をした料理をパートの女性が盛りつけ、トレーに乗せる。運搬担当のパートの人がそのトレーを温冷カートに乗せ病室の食堂まで運ぶ。食堂では看護婦がカートからトレーを出し配膳する。食後のトレーは下げられて、調理室横の洗浄機で別のパートの人により洗浄殺菌される。カートも同じく、別の担当者により洗浄殺菌される。このように一つの食事も数多くの複数の人の手を経ていることがわかり、単に調理人だけが衛生管理の責任を負っているだけではない。

HACCPを単なる新しい食中毒対策で、調理場の責任だとする経営者の応対では急激な技術革新をしている食中毒菌の猛威の前には対応できないだろう。HACCPを単なる衛生対策でなくTQC(トータル・クオリティー・コントロール)やTQM(トータル・クオリティー・マネージメント)という経営上の重要な戦略として経営者自ら主導して取り組む必要がでてきているのではないだろうか。

TQCとしてHACCPを考えると、単なる調理場の衛生管理だけではなく、供給食数能力と厨房調理能力のバランスはとれているか、厨房内の調理機器の能力は十分か、定期的なメインテナンスを行っているか、空調は25℃に保たれているか、食材納入業者はHACCP対応工場で加工しているか、納入業者は検便を定期的に行っているか、社内の衛生監査は誰がどのくらいの頻度で行うかなど、全く新しい取り組みが必要なことがわかるだろう。

8)HACCPはコストを押し上げない

TQCとしてHACCPを考える場合、最終的には品質が向上するのであり、その段階で品質だけでなくコストも削減することが可能になる。日本でHACCPを全社的に導入している日本マクドナルド(世界各国のマクドナルドで導入している)は10年以上も品質管理の向上に取り組んでおり、HACCPを導入できたことで世界各国から食材を安心して購入するワールドパーチェシングが可能になった。その結果、低価格路線を軌道に乗せこの不況下年間数百店舗を新規開店することに成功していることでも明らかだろう。

9)HACCPの導入

「調理現場に於ける具体的なHACCPの導入方法」

HACCPはセントラルキッチン(CK)と調理現場の両方で導入されなければならない。セントラルキッチンについてはより高度な管理が必要であり、表4のような詳細な資料の作成を行わなければならない

調理現場ではまず、メニューと使用する原材料を明確にし、予想される危険を分析する。次にCKでの原材料の受け入れ時のチェックから始まり、各行程での品質に影響を与える重要な管理項目を定め、重要管理項目ごとに、管理内容を明確にしていく。最終商品に問題が発生したときには、重要管理項目ごとに問題点を明確にする。各重要管理項目ごとに管理をしっかりしておけばその先に品質の問題が発生することが少なくなる。つまり、商品の各行程において関所を数多く設けて問題商品が間違っても消費者に届かないようにするのだ。

食品製造行程の流れのそれぞれのステップには食品が汚染される可能性がある。汚染とは許容限度を越えた細菌による汚染、毒物の残存などである。そこで食品の製造行程の中で汚染の可能性の高いセクションつまり、重要管理項目(CriticalControlPoit)を決定する。重要管理項目は、作業、準備、調理手順を含む全てから洗い出すのだ。

具体的な食材の管理にはいる前にまず、どんな危険がありうるのか、それはどんな状態であるのかなどの衛生管理の知識を正確に知っておく必要がある。

そのためには厚生省統計協会で発行している年度別食中毒統計でその傾向を知る必要がある。表1ー表3参照

表 4

「1」経験ではなく科学的な取り組み

調理に必要な温度は一般に60℃以上であるといわれているが、NRA(米国レストラン協会)では以下のような温度、時間、数字、の管理をしているので参考にしていただきたい。日本では厚生省が75℃、1分間と言う調理温度と言う簡単な表現をしているが、今後より具体的な管理数値を検証し、定める必要があると思われる

4.4℃から60℃の間を危険温度帯と言い、危険な食材はこの温度帯に4時間以上放置してはならない

PH4.6以下の酸性の状態では食中毒菌などは繁殖しにくい

20秒間しっかり手洗いをする

冷蔵庫に保管してある食材の中心温度は4.4℃以下

常温保管という温度は10℃以下である

食材を保管する棚のは床から最低6インチ上でなくてはならない

氷温帯というのは-3.3℃から0℃の間である

冷凍食品を解凍する流水の温度は21.1℃以下である

鳥、詰め物をした肉、詰め物をしたパスタの調理の中心温度は73.9℃で15秒間

再加熱をする温度はすべて73.9℃で15秒間

牛挽肉、豚挽肉の調理中心温度は68.3℃で15秒間

豚、ハム、ソーセージ、ベーコンの調理中心温度は68.3℃で15秒間

魚やそのほかの食材の調理中心温度は62.8℃

調理後の食品の保管温度は60℃で2時間まで

マイクロウエーブで調理する場合の食材の中心温度は以上の調理温度に対して14℃高くなければならない

調理後、冷却する場合のホテルパンにいれる食材の深さは2インチ以下

食器、調理機器洗浄機の配管に於けるリンス温度は82.2℃なくてはならない

手洗い洗浄の場合の殺菌温度は76.7℃で30秒

温度管理で重要になるのは調理現場に必ず正確なデジタル温度計をおいて定期的に温度を計測するという事だ。調理現場での温度管理をどのように、どのくらいの頻度で行っているかを文書に残し保管しなければならない。例えば温度計測は、開店前、昼のピーク前、夜のピーク前の3回実施し、記録しておく。記録した用紙は3カ月保存する、等だ。

「2」食材の納入受け入れと保管

しっかりした業者から良い安全な食品原材料を受け取るというのが基本だ。HACCPは調理現場だけでなく食材供給業者の食品加工工場にも適用されるので、HACCPの基準に適合した業者を選定するべきだろう。もし、HACCPに適合した業者がない場合は、その実績を判断したり、工場を視察したりして管理状況を常に確認する必要がある。食中毒を起こした場合、原材料業者が悪いという言い訳は通用しないからだ。特に鶏卵や鶏肉、牛、豚、魚介類などは食中毒菌の汚染の危険が高く、HACCPを導入している工場から購入することが望まれる。また、食材の包装形態なども汚染の少ないポーションパック物を使用するなど、なるべく汚染を少なくする工夫が必要だ。

先日もある大学病院の給食施設を見学したが、やはり鶏卵の汚染を最もおそれており、スクランブルエッグなどの卵料理を作るのに生卵ではなく、衛生管理の行き届いた工場で加工された無菌の液卵を冷凍の状態で納入し使用していた。また、豆腐なども大きな形では調理場で加工をする必要があり、汚染のおそれがある。そこで、コストアップを招くのだがポーションパックを使用し、安全性をあげていた。

添付の表4はセントラルキッチン又は食材供給業者の工場での必要資料だ。HACCPの認定工場になるには最低限度これらの書類の整備が必要だ。HACCPの認定工場でなくてもこれらの書類の整備がある工場から仕入れる事が必要だし、ユーザーとしてもこれらの内容の知識を持つ必要があるだろう。

仕入れをする際には最低限、その製造加工工場の状態を見学するべきだろう。製造工場の知識がなくても見学するだけでその安全に取り組む姿勢がすぐわかるものだ。例えば製造に携わる人間の衛生管理はどうか、ユニフォームは綺麗か、工場にはいるときに靴を履き替え、外のごみを持ち込まないようにしているか。手洗いをしないと工場に入れないようになっているか、手洗いの方法はどうやっているかなどの基本的なことは外食の厨房と同じであり、簡単にそのレベルを測定できる。

また、外部から昆虫やネズミなどが進入しないように、扉が密閉し、空調がしっかり効いているか、加工用の食材の流れは交差せず汚染がないようになっているか、商品の細菌検査、異物混入などの検査方法が確立し、記録が残っているかなど、ステップを追ってみていくわけだ。数多くの食品加工工場を見学することにより良い工場の見分け方ができるから是非実施していただきたい。

「3」正しい洗浄清掃作業と殺菌

いくら良い食材を使用しても、きちんと調理しても、使用する調理機器やまな板、包丁、食器、鍋釜などがきちんと洗浄殺菌していなくては何にもならない。昨年の食中毒以来、洗剤の販売量が極端に増加している。ここ数年の不景気のあおりで、リストラとやらで、削ってはならない費用まで削っているようだ。大きな誤解があるようだが洗剤だったら同じだから、安い方が良いという考え方だ。洗剤メーカーは単に洗剤を販売するだけでなく効果的な使用方法まで指導できなくてはならない。また、安いだけの殺菌洗剤では殺菌効果が低下しやすい場合があるし、また、使用方法を間違えると効果が全くない。自動洗浄機用の洗浄用洗剤も同じで、洗剤メーカーは洗剤の供給だけでなく、洗浄機のメインテナンスまで行わなくてはいけない。そのため単に洗剤のコストが安いだけでなくどれだけメインテナンスがしっかりしているかが選択の重要なポイントになる。

「4」従業員の衛生管理と身だしなみ

最近問題になっているのが従業員の保菌者だ。先日もある宿泊施設でサルモネラによる食中毒が発生、数百名に上る食中毒を発生し、死亡者まで出してしまった。その原因を見てみると従業員が客が残した卵を使用したデザートを食べ、放置されていたために増加したサルモネラに感染してしまった。自分の体に下痢などの異常があるのに単なる風邪だと思い、勤務を続けた。さらに悪いことにその調理場の習慣では仕事中にたばこを吸ったり、飲み物を調理場で飲んだりという習慣があり、その課程で保菌者の口から手に着いた菌が料理に付着し食中毒を大きくしたようだ。また、料理の味見などをお猪口やスプーンを使用するという基本的な衛生管理の知識が欠如していたという事も問題を大きくしていた。

最近の料理ブームに火をつけた料理の鉄人という番組は大変優れているが、残念なことに鉄人や多くの出演者がその基本的な衛生の管理の感覚がないと言うことだ。鍋に指を浸けて味見をしたり、レードルに口を付けてそのまま鍋に戻すなど、とんでもないマナーだ。

「5」調理機器、厨房のメインテナンス、調理施設のレイアウト

衛生対策の基本はつけない、増やさない、殺すだ。増やさない、殺すは温度と時間管理が重要だ。調理機器は正確な温度コントロールのついている調理機器を使用しなくてはならない。昨年の堺市の学校給食の食中毒事件以来、文部省もその重要性に気がつき、オーブンなど芯温センサー付きのものを購入する場合には半額を助成援助するようになっている。温度コントロール装置が付いているからと言って安心してはならない。どんな機械でも初期の性能が低下したり誤差を発生する物だからだ。定期的にグリドル、フライヤー、オーブン、冷蔵庫、冷凍庫などの温度を確認したり、必要なメインテナンスを行う必要がある。

つけないと言うのは食品の交互汚染を防ぐと言うことで、施設のレイアウトの設計をきちんと行う必要がある。原材料は、野菜、魚、肉、乳製品と別々に分け、下拵えと調理施設は分離し、食品や、従業員が往来をしないように管理をする必要がある。原材料保管庫、原材料保管冷蔵冷凍庫、下拵えしつ、調理室、冷却室、保存冷蔵冷凍庫はきちんと部屋と従業員を分離しなくてはならない。

「6」温度計、ストップウオッチなどの最低限の測定機器

衛生管理をきちんとするには最低限、正確な温度計とストップウオッチが必要になる。温度計はデジタルの正確な温度計が5万円前後で販売されている。温度計には色々種類があるが、熱電対(サーモカップル方式)の物が応答性もよく食品の温度計測に向いている。

なお、どんな正確な温度計でも使うに従って誤差が発生するので時々温度計の精度のチェックが必要になる。正確な温度計のチェックはメーカーに送り返し、精度をチェックしてもらう必要があるが、調理現場でも簡単にチェックができる。センサーには表面温度と液体を計測するプローブがついているので、液体を計測するプローブを使用しチェックをする。まず、細かく砕いた氷を入れた大きめのステンレス計測カップなどを2つ用意する。一つのカップに冷水を入れよくかき回し、冷却する。その水をもう一つの氷の入ったカップに入れさらに攪拌しよく冷却する。氷が溶けようとする温度は0℃であるからだ。そのカップの中にセンサーを入れ温度を計測する。その際の温度が0℃プラスマイナス2℃であれば問題はない。次に薬缶などに水を入れガス台にかけ沸騰させる。ぐらぐら沸騰した状態の湯の温度を計測し、その表示が100℃プラスマイナス2℃であればよい。

このCAセンサーを使用したデジタル温度計の特性は比較的直線的に温度と比例して微電流を発生するのでこの0℃と100℃の温度が合っていればその他の温度帯での誤差もそれほど大きくならない。このやり方で最低月に一度くらいは温度計をチェックすると良い。また、この温度計を使用し、調理機器や、冷蔵庫の温度が正確かチェックし狂っていたら修正する。

HACCPのポイントは温度と時間管理であり、ストップウオッチを常時使用し、計測する。最近はデジタル時計には殆どストップウオッチとタイマー機能がついている。デジタル時計は防水の物を使用すると手洗い時に洗浄殺菌することが可能で衛生的である。

「7」衛生マニュアル、レシピー、チェックリスト、などの整備

HACCPの説明にもあったようにマニュアルやレシピーは設備、人、メニューがなどの環境の変化があったときには変更が必要になる。特に以前に作成した衛生管理マニュアルや洗浄殺菌のマニュアルは点検し、現実に即しているか見直す必要があるだろう。また、そのマニュアル類はアルバイトやパートタイマーの人たちにもわかりやすい内容でなくてはならない。

10)科学的な給食設備の考え方

HACCPの導入は精神論だけではできず、厨房の調理施設の根本的な改善もひつようになり、クックチルの手法を身につける必要が出てくるだろう。

TQCとしてのHACCPの出現に給食業界が戸惑いを感じている間に他業界から新規参入が見られるようになってきた。給食業界を含めた外食産業がHACCPの導入に手間取っているのをみて、他の産業が給食業界に参入をし出している。給食業界でも病院給食関連は適温適時給食の導入、院外調理の認可、在宅医療制度、等の規制緩和の元に、新規参入が見られるようになった。地方の医療法人で複数の病院や老人センターなどを経営している地方の医療法人がクックチルを活用した院外調理のシステムを開発しだしている。先日その一つを見学したが、50名以下の従業員で1万食を製造するシステムを作り上げていた。従来のクックチルというとブラストチラー方式で、保存期間が5日と短く、容器の回収が必要で生産性があまり高くなかったが、これらの医療法人は本格的なタンブルチラーのクックチルを導入している。(参考資料クックチルを参考)そして自社の系列の病院だけでなく、他社の病院給食への供給、在宅医療への供給、外食、弁当業界への販売などを計画しつつある。また、産業給食でもクックチルへの取り組みが開始され近く、大手自動車メーカー工場での大型水冷式クックチルが計画されている。自動車産業はTQC等の品質管理手法の専門家でありクックチルにたいする経済的、衛生的な理解が早く、この導入が旨く行けば数多くの系列の工場給食の改善が始まるのではないかと見られている。同様に、電機部品メーカーの多角化、コストダウンの動きとして給食をクックチルを活用した自社管理をしようという動きがあり、他社への外販、給食の請負まで視野に入れて計画中である。

また、コンビニエンスストアーに弁当を供給しているメーカーでは工場でのHACCP導入をいち早く終了し、その衛生管理の手法を武器に、産業給食、病院給食への参入を試みだしている。コンビニでは更に弁当の宅配による在宅医療用への給食を計画している。

このように、他の産業におけるクックチルを武器にしたHACCP導入に対応するべくよりいっそうの努力が必要になるだろう。

参考資料

クックチルCOOKCHILL

クックチルは1969年の後半、スエーデンの北部のナッカという町の大きな病院で開発された安全な保管法をかねた調理システム。最初は冷凍で保管をしていたが味の点から冷蔵で長期保管をする手法を編み出した。プラスチックフィルムで液体や固体の食品を真空包装したまま、加熱調理して、次に急速に冷却後、食品が凍結する点のやや上の温度(ー2℃から0℃)で保管する。必要な時にプラスチックフィルムで包装された食品を、そのまま再加熱し、開封して盛りつけをする方法。包装材料メーカーのW.R.GRACE社のCRYOVAC社と米国厨房機器メーカーGROEN社が協同で開発し、1976年に米国ノースカロライナ州のチェリー病院で初めて実用化した。この方式がクックチルの中でもCAPKOLD方式(タンブルチラー)と呼ばれている。同様の方法はフランスに渡り真空調理として発展している。

クックチルの定義は5つのステップで構成される。食品を要求される調理状態に調理する。調理後4℃以下に急速に冷却する。冷却した食品を厳格にコントロールしたー2℃から0℃の氷温の温度帯で保管する。冷却された食品はバルクのまま、または盛りつけされた状態で、多くのサービス現場に配送される。冷却された食品は最低温度74℃まで急速に再加熱し提供する。現在のクックチル方式は冷却方式により2種類に分けられる。

水冷のタンブルチラー方式と、それを簡略化した空冷のブラストチラー方式である。

ブラストチラー方式(従来の調理方式+空冷方式)

ブラストチラー方式(従来の調理方式+空冷方式)は加熱調理をした食材を2時間以内に5℃以下まで急速に冷却し、衛生状態を向上するのに使用する。食中毒を防ぐには食中毒菌が増殖する5℃から60℃の危険温度帯に4時間以上食材を放置してはいけない。飛行機の機内食のように調理後、食べるまで24時間もかかる場合がある場合に衛生上の立場から使用される。冷却機で作った冷気をファンで対流させ、食品を素早く冷やす。マイコンでプログラムし食品の表面が冷凍焼けしないように、かつ、急速に冷却できるようにする。空気は比熱が低く冷却効率は良いとはいえないのでローストビーフなどのように大型の食品を冷却するには向いていない。シチュウやスープなどをホテルパンに入れて冷却する場合は深さを5CM以下にして冷却が短時間で行われるように考慮しなくてはならない。大型のクックチルの一手法としても使用され、保存期間は5日間である。

タンブルチラー方式(大量真空調理タイプ方式+水冷方式)

タンブルチラー方式(大量真空調理タイプ方式+水冷方式)はスープやソース、シチュー類等の流動物の調理と、肉や鳥、魚などの固形物の調理とに分かれる。流動方式は、スチーム加熱のケトルに材料を入れる。可変速度制御付き傾斜撹拌機で、繊細な食品固形物を損傷させないで食品を上下にきれいに撹拌し、82℃まで温度をあげる。次にケトルとポンプフィルステーション(プラスチックバックへの充填)をパイプで繋ぎ一定量が自動充填し、クリップでシールと製造年月日をシールする。次にタンブルチラー(水冷冷却機)に投入し、冷水と穏やかな揉み運動により食品の温度を82℃から4℃まで1時間以内に冷却する。固形物の調理はクックタンクを使用する。肉や鳥、魚等にシーズニングとソースを加え、プラスチックバッグに入れ、真空パック用の機器で真空引きをし、クリップで密閉する。それをクックタンクのバスケットに入れてから湯で時間をかけ中心温度を希望する温度に加熱する。調理は時間でコントロールするか、または温度センサーを調理食品の内部に差し込み、温度を計測して管理する。調理が終了後湯を排出し、冷水を導入、循環しながら冷却する。真空パックしているので肉汁の損失が少なく歩留がよい。食品の保管可能期間は30~45日と長い。